¿Cómo equilibrar la sostenibilidad, la eficiencia y la innovación para una industria de procesamiento de PET más ecológica?

Avanzando en la sostenibilidad del procesamiento de PET mediante tecnologías de moldeo innovadoras

La industria del plástico es responsable de más de 0,85 gigatoneladas de emisiones de gases de efecto invernadero al año, y se prevé que llegue a 1,34 gigatoneladas en 2050. Este sector abarca la automoción, el embalaje y los dispositivos médicos, y se basa en métodos como el moldeo por inyección, la extrusión y el moldeo por soplado. A medida que la sostenibilidad se convierte en una prioridad, la industria se centra en reducir las emisiones, mejorar la eficiencia energética y adoptar materiales sostenibles.

1. Sostenibilidad en el moldeo por inyección: evaluación de emisiones

El moldeo por inyección, que consiste en inyectar plástico fundido en un molde, sigue siendo un método muy utilizado, incluidos tipos especializados como el moldeo asistido por gas y el moldeo por microinyección. Sin embargo, si bien la extrusión se considera más sostenible debido a la eficiencia de su material y a la menor producción de residuos, el moldeo por inyección requiere una cantidad importante de energía para mantener temperaturas de entre 200 y 350 °C, lo que contribuye a generar mayores emisiones.

Las emisiones de CO2 del moldeo por inyección varían según el tipo de máquina (eléctrica, hidráulica o híbrida). Las máquinas totalmente eléctricas generan hasta un 50 % menos de CO2 en comparación con los modelos hidráulicos. La complejidad del producto que se fabrica también influye; las piezas más pequeñas y complejas generalmente requieren más energía debido a procesos más lentos y precisos.

2. Extrusión y moldeo por soplado: alternativas sostenibles en el procesamiento de PET

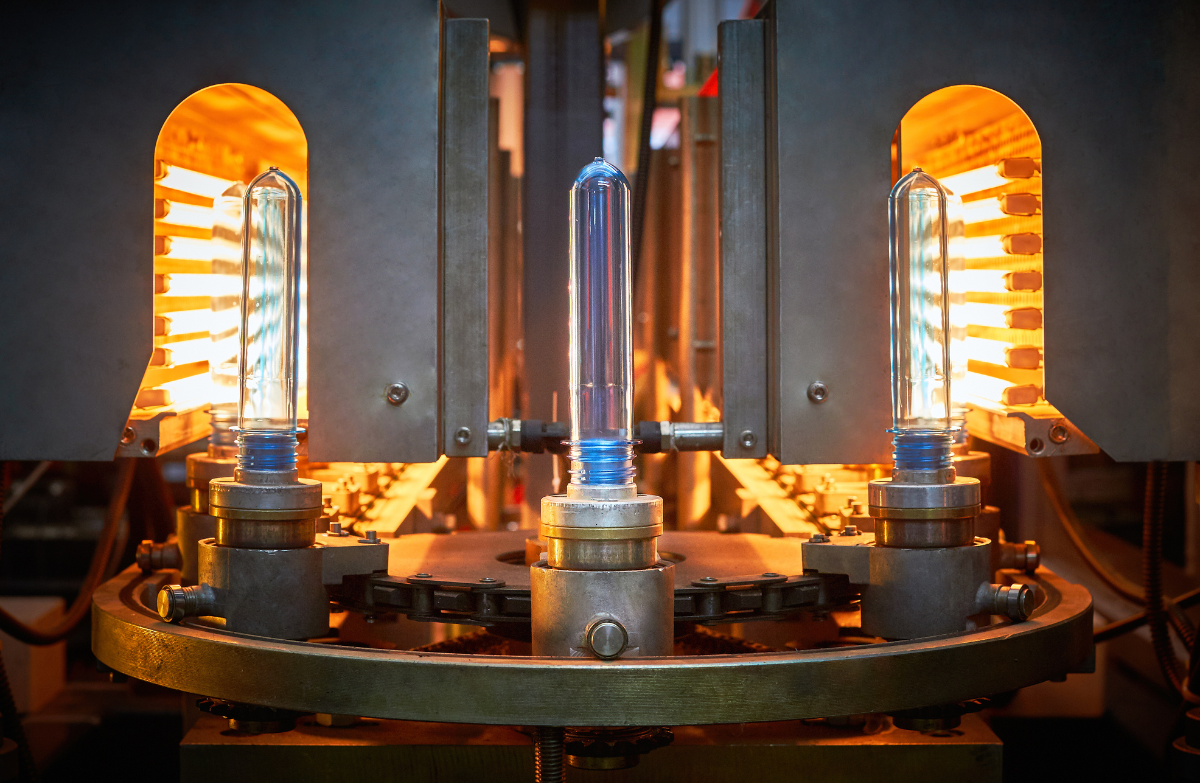

El moldeo por extrusión y por soplado es más eficiente energéticamente que el moldeo por inyección, ya que requiere temperaturas más bajas y produce menos desechos. El moldeo por soplado, en particular, es ventajoso para los envases de PET debido a su capacidad para minimizar los desechos, ya que los materiales sobrantes, como los recortes y los desechos, suelen ser reciclables, lo que reduce el impacto ambiental.

Además, está cobrando impulso el cambio hacia envases PET más ligeros, que utilizan paredes más delgadas pero mantienen la integridad estructural. Esto reduce el uso de material y el consumo de energía durante la producción y el transporte, lo que contribuye a la sostenibilidad general.

3. Impulsando la sostenibilidad con tecnologías de moldeo híbridas

Las máquinas de moldeo por inyección híbridas, que combinan la eficiencia de los sistemas eléctricos e hidráulicos, están ganando terreno en la industria del PET. Estos sistemas optimizan la producción al reducir el consumo de energía, lo que se traduce en menores emisiones. Aunque los sistemas híbridos requieren una inversión inicial en infraestructura, son más rentables que las máquinas totalmente eléctricas y ofrecen una eficiencia energética superior en comparación con los sistemas hidráulicos.

En el procesamiento de PET, en particular para la producción y envasado de botellas, la adopción de sistemas de moldeo híbridos puede generar importantes ahorros de energía. Al reducir la alta potencia continua necesaria de los sistemas hidráulicos y aprovechar los componentes eléctricos de ahorro de energía, los fabricantes pueden lograr ahorros financieros y cumplir con los objetivos de sostenibilidad.

Optimización de la eficiencia energética en los procesos de fabricación de PET

La eficiencia energética es un elemento fundamental en la fabricación sostenible de PET. Las tecnologías como los variadores de frecuencia (VFD), que ajustan la velocidad del motor para que coincida con la demanda real, pueden reducir drásticamente el consumo de energía al garantizar que las bombas y los motores funcionen solo cuando sea necesario. Esta optimización puede ahorrar cantidades significativas de energía y reducir la huella de carbono de las líneas de procesamiento de PET.

Además, los sistemas avanzados de calefacción y refrigeración están mejorando la eficiencia del uso de energía en la producción de PET. Estos sistemas ayudan a regular las fluctuaciones de temperatura en las líneas de procesamiento, reduciendo así el gasto innecesario de energía. Además, la integración de sistemas de recuperación de energía regenerativa, que capturan y reutilizan la energía del proceso de producción, puede reducir la dependencia de fuentes de energía externas y disminuir los costos operativos.

Selección de materiales PET: un delicado equilibrio entre rendimiento y sostenibilidad

La selección de materiales para el procesamiento de PET es un acto de equilibrio delicado. Si bien el bio-PET y el rPET ofrecen importantes beneficios ambientales, deben cumplir con las expectativas de rendimiento, costo y estética de la industria. Encontrar alternativas que ofrezcan los mismos estándares elevados que el PET tradicional sin aumentar significativamente los costos sigue siendo un objetivo clave para los fabricantes.

1. PET de origen biológico y biodegradable: el futuro de los materiales sostenibles

El cambio hacia el PET de origen biológico (bio-PET), elaborado a partir de recursos renovables como la caña de azúcar, el maíz y la celulosa, ofrece una solución prometedora para reducir la dependencia de los combustibles fósiles y disminuir la huella de carbono de los productos de PET. Si bien el bio-PET refleja las propiedades mecánicas y térmicas del PET tradicional, es necesario abordar desafíos como la escalabilidad, el costo y el rendimiento constante antes de que pueda adoptarse ampliamente.

En base a esto, el PET biodegradable ha surgido como otra alternativa potencial, en particular para abordar los problemas relacionados con los desechos plásticos. Diseñado para descomponerse más fácilmente en el medio ambiente, el PET biodegradable podría reducir significativamente la persistencia del plástico en los vertederos y los océanos. Sin embargo, su viabilidad comercial y su seguridad ambiental aún están bajo evaluación, por lo que se requieren más investigaciones para garantizar que cumpla con los estándares de la industria.

2. PET reciclado (rPET): potenciando la economía circular

Al mismo tiempo, el PET reciclado (rPET) está ganando terreno como un factor clave de la sostenibilidad dentro de la industria del PET. Al incorporar rPET en nuevos productos, los fabricantes pueden reducir la necesidad de materiales vírgenes, conservando así los recursos y reduciendo el uso de energía. Este cambio se ve reforzado por mayores tasas de reciclaje, con grandes marcas como Coca-Cola y Unilever integrando porcentajes más altos de rPET en sus envases, lo que fomenta el crecimiento de una economía circular para los plásticos.

Innovaciones en envases PET sostenibles

La sostenibilidad de los envases de PET está transformando el panorama de los envases. Los envases de PET monomaterial son una innovación clave que simplifica el reciclaje al utilizar un único tipo de material en lugar de estructuras multicapa. Este enfoque no solo facilita el proceso de reciclaje, sino que también reduce el impacto ambiental al facilitar el reprocesamiento y el reciclaje de los productos de PET.

Empresas como Amcor, Nestlé y Coca-Cola están liderando el desarrollo de soluciones de envasado de PET monomaterial. Estos esfuerzos incluyen el uso de materiales de PET 100% reciclables y la incorporación de más contenido reciclado en los envases de PET para reducir la necesidad de plástico virgen. Por ejemplo, Nestlé se ha comprometido a que todos sus envases sean reciclables o reutilizables para 2025, lo que incluye un cambio hacia el PET monomaterial.

Los envases de PET de pared delgada son otro avance significativo que reduce el uso de material y el peso del envase, manteniendo al mismo tiempo la durabilidad necesaria para el transporte y el almacenamiento. Esta solución de envasado se está volviendo cada vez más popular en sectores como la alimentación, las bebidas y los cosméticos, donde la reducción de la huella ambiental es una prioridad.

Conclusión

La industria del plástico PET se encuentra en una encrucijada, en la que la sostenibilidad se está convirtiendo en un motor central de la innovación y el crecimiento. Desde la adopción de tecnologías energéticamente eficientes y la exploración de alternativas de base biológica hasta el aumento del uso de materiales reciclados, existe un compromiso claro y creciente con la minimización del impacto ambiental de la fabricación de PET.

A medida que la sustentabilidad continúa dando forma al futuro de la fabricación, los productores de PET se ven obligados a satisfacer las demandas de la industria, pero también a liderar el camino hacia un futuro más verde y sustentable.