¿Por qué la resina PET pura se considera la opción segura para el envasado de alimentos?

Según la Administración de Alimentos y Medicamentos de los Estados Unidos (FDA) y la Autoridad Europea de Seguridad Alimentaria (AESA), el tereftalato de polietileno (PET) fabricado correctamente no presenta riesgos conocidos para la salud en caso de contacto con alimentos y bebidas en las condiciones de uso previstas.

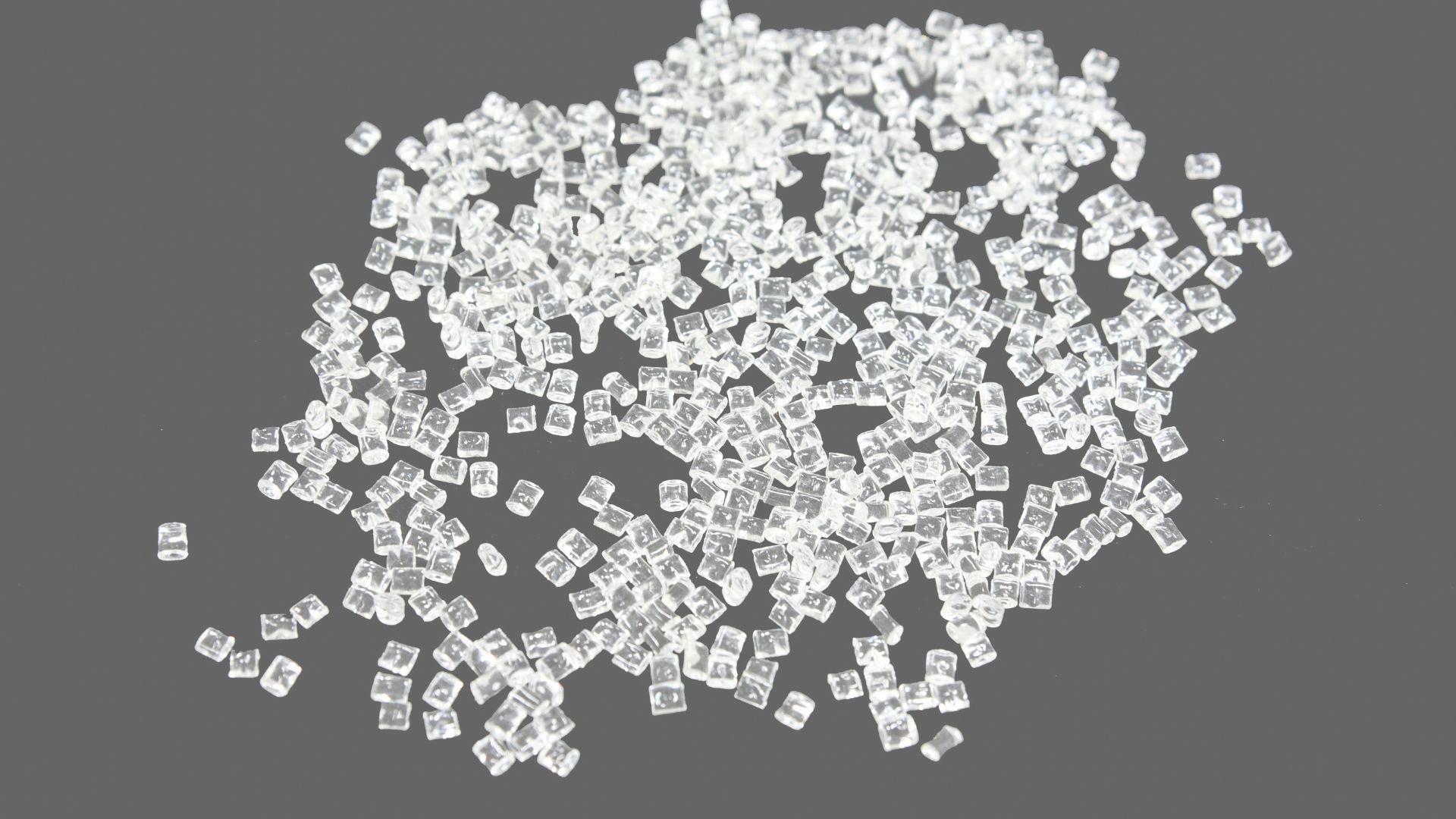

De todas las formas de PET, la resina de PET “pura”, también conocida como PET virgen, sintetizada directamente a partir de ácido tereftálico purificado (PTA) y etilenglicol (EG) sin aditivos ni comonómeros, ha demostrado consistentemente la mayor confiabilidad y estabilidad en aplicaciones de contacto con alimentos.

1. PET puro vs. PET modificado vs. PET reciclado: Una comparación de seguridad

Con una estructura molecular tan disciplinada y ordenada como un guardia de seguridad bien entrenado, la resina PET pura utilizada en envases exhibe una estabilidad química excepcional, manteniéndose firmemente entre sus alimentos y cualquier posible contaminante. Esta integridad reduce considerablemente el riesgo de migración de sustancias no deseadas.

Esta integridad reduce considerablemente el riesgo de migración de sustancias no deseadas. En condiciones de uso estándar, la migración de acetaldehído del PET puro se mantiene excepcionalmente baja, típicamente por debajo de 0,1 ppm, dentro de los límites de seguridad establecidos por las autoridades sanitarias mundiales.

● PET modificado (por ejemplo, copolímeros o mezclas de PET)

La resina PET pura satisface plenamente los requisitos de las aplicaciones generales de envasado en contacto con alimentos. Sin embargo, para mejorar las propiedades del PET para usos específicos, como mejorar la barrera a los gases o la termoformabilidad, algunos fabricantes añaden comonómeros como el ácido isoftálico (IPA) o el dicarboxilato de naftaleno (NDC), creando copolímeros como las mezclas de PET/PEN (naftalato de polietileno).

Si bien estos PET modificados se dirigen a mercados especializados, sus complejas estructuras químicas pueden alterar los comportamientos de migración, especialmente a altas temperaturas o durante el almacenamiento prolongado. Por ejemplo, los copolímeros PET/PEN se utilizan a menudo en envases de bebidas para mejorar las propiedades de barrera al oxígeno, pero bajo una exposición prolongada al calor o un almacenamiento prolongado, los componentes de dicarboxilato de naftaleno pueden migrar a los alimentos, lo que podría afectar su sabor o calidad.

En algunos casos, la migración de estas sustancias podría presentar riesgos para la salud. La adición de aditivos o comonómeros también complica las evaluaciones toxicológicas y las aprobaciones regulatorias.

● PET reciclado (rPET)

A diferencia del PET virgen (material nuevo sin usar), el PET reciclado (rPET) se ha convertido en un pilar clave de las iniciativas de economía circular ante la creciente presión de la sostenibilidad. Sin embargo, su perfil de seguridad depende en gran medida de la pureza de la materia prima, la madurez de las tecnologías de reciclaje y el rigor de los controles de procesamiento. Tras múltiples ciclos de reciclaje, el PET puede sufrir degradación térmica, generando subproductos como acetaldehído y formaldehído. Además, si no se elimina eficazmente mediante procesos de reciclaje "superlimpios", los adhesivos residuales, los componentes de la tinta o los contaminantes poliméricos no aptos para uso alimentario pueden presentar riesgos de migración química.

Actualmente, el rPET se produce principalmente mediante reciclaje mecánico, un proceso que implica triturar, lavar, fundir y repeletizar materiales de PET usados. Este método es rentable y tecnológicamente accesible, lo que lo convierte en el enfoque más viable comercialmente. Sin embargo, el rPET resultante suele presentar deficiencias en términos de pureza, lo que dificulta el cumplimiento constante de los estrictos límites de migración y las normas regulatorias requeridas para aplicaciones en contacto con alimentos. Como resultado, la mayor parte del PET reciclado mecánicamente se destina a sectores no alimentarios, como el textil y los productos industriales. Para lograr un acceso más amplio al mercado de envases de alimentos, la industria debe recurrir a tecnologías "superlimpias" más avanzadas o a avances en el reciclaje químico.

2. ¿Por qué se prefiere el PET puro para el envasado de alimentos?

Tras comparar los tres tipos, es hora de volver a las ventajas del PET puro. Considerando los posibles riesgos asociados a las variantes modificadas o recicladas, el PET puro sigue siendo el referente de confianza para la seguridad en contacto con alimentos. Sus ventajas incluyen:

✅ Composición optimizada, riesgo mínimo de migración

El PET puro no contiene plastificantes, aditivos ni comonómeros, lo que lo convierte en un material químicamente sencillo con un perfil de seguridad bien caracterizado. Esta simplicidad reduce significativamente la probabilidad de que sustancias desconocidas migren a alimentos o bebidas, lo que ofrece mayor confianza en su uso para el contacto directo con alimentos.

✅ Alta cristalinidad (≥40%) para un mejor rendimiento de barrera

La cristalinidad desempeña un papel fundamental en la capacidad protectora del PET. Un alto grado de orden molecular (≥40 %) implica una cadena de empaquetamiento más compacta, lo que no solo refuerza el material, sino que también minimiza la permeabilidad a los gases y la difusión de moléculas pequeñas, garantizando así la frescura y la ausencia de contaminación de los alimentos.

✅ Confianza mundial: Cumplimiento normativo total

Las resinas de PET puro utilizadas en productos en contacto con alimentos se someten a pruebas exhaustivas para cumplir con los estrictos estándares globales, incluidos los establecidos por la FDA de EE. UU., la EFSA y las agencias nacionales de seguridad alimentaria. Estas evaluaciones abarcan los límites de migración total y específica (p. ej., para acetaldehído), así como los umbrales de metales pesados, lo que garantiza la tranquilidad en todos los mercados.

3. Nuestro compromiso con el PET sostenible y seguro para los alimentos

En En Wankai New Materials Co., Ltd., nos dedicamos a producir resinas PET de alta pureza que no solo cumplen, sino que a menudo las superan, en los estándares internacionales de seguridad alimentaria. Nuestro proceso de fabricación se basa en una rigurosa selección de materias primas, una reducción de acetaldehído controlada con precisión y sistemas de purificación de vanguardia, lo que garantiza que cada lote de resina sea seguro, estable y apto para las aplicaciones de contacto con alimentos más exigentes.

Paralelamente, reforzamos nuestro compromiso con el desarrollo sostenible invirtiendo en tecnologías de purificación de alta eficiencia para rPET posconsumo e impulsando la investigación de alternativas de PET de origen biológico. Mediante estos dos esfuerzos, buscamos un equilibrio responsable entre la seguridad del producto y la gestión ambiental, apoyando los objetivos a largo plazo de una economía circular y baja en carbono.

Conclusión: El futuro del PET en el envasado de alimentos

A medida que los consumidores priorizan cada vez más la pureza y la seguridad en sus vidas, con un énfasis creciente en la integridad natural de los alimentos, el mismo principio de "pureza" se aplica a los materiales de envasado. Además, a medida que la sociedad evoluciona y se intensifica el enfoque en una vida saludable y sostenible, aumentará la demanda de soluciones de envasado seguras, que cumplan con las normas y sean responsables con el medio ambiente.

La resina PET pura, con su trayectoria comprobada y sus cualidades de alto rendimiento, está bien posicionada para seguir siendo un material fundamental en la industria del envasado. Los avances continuos en tecnologías de reciclaje y materias primas de origen biológico fortalecerán aún más su papel en el apoyo a la salud pública y la sostenibilidad ambiental. Colaboremos para forjar un futuro más seguro y sostenible para el envasado de alimentos.